模具精度通常采用产品的尺寸精度和形状精度来作为"标尺"。对于容许差要求严格的产品,例如IC引线框架或连接器等要求高精度的产品,通常认为加工这些产品的模具属于高精度模具。估计对这一点没有人会提出异议。

那么这样的模具的哪些部分属于高精度呢?产品是复制凸模、凹模的形状,也许是因为这些模具使用了采用仿形磨削加工(PG加工)或电火花线切割加工(W/EDM)这样的多次切割等方法获得的精度良好的凸模、凹模形状吧。的确,获得满足产品尺寸容许差要求的凸模、凹模形状,是判断模具精度的一个重要标准。

制作凸模、凹模的形状,有时候也是维持间隙的必要条件。当产品的板材板厚变薄时,冲压的间隙也会成比例缩小。要想维持一致性,有相当高的难度。相应地,即使产品的形状尺寸的容许差较大,当采用薄板进行加工时,为了维持较小的间隙,也需要实现精确的凸模形状并在装配至模具内时保持组装位置的高精度。可以说产品的材料板厚也是衡量模具精度的一个"标尺"。对产品的形状精度来说,当板材的板厚变薄时,即使接触情况发生细微的变化也会导致精度出现大幅波动。总之,保证凸模、凹模的形状精度极为重要。

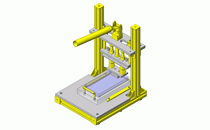

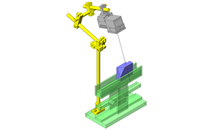

通过保证凸模、凹模的形状精度,可以得到满意的零件。由于凸模、凹模分别布置于上模和下模,所以用于保证上模与下模位置关系精度的导柱、导套(导向)也间接性具有保证模具精度的重要功能。考虑到需要用卸料板对凸模进行凸模导向,卸料板(内导向)、卸料板螺栓及弹簧等的制作也有相关影响。

如果不明确作为"标尺"的影响因素,就无法讨论模具精度。例如,内导向应保证何种状态这一命题。根据所需精度不同,所使用的零件和装配方法也会发生变化。在没有明确要求内容的前提下制作的模具,即便看起来像那么回事,也难以称之为高精度模具。

如果明确了前提就十分清楚了。例如,以加工较薄的材料为前提来考虑模具,按照间隙较小→凸模、凹模的形状精度/表面粗糙度→凸模、凹模的位置精度→保证导向这样的思路,自然而然地就能想到模具应具备的形态。

模具精度与冲压加工产品的加工数量无关,而是由产品本身决定的。